MANTENIMIENTO TERMOSOLAR

La base de cualquier plan de mantenimiento son las tareas que hay que realizar en cada uno de los equipos y sistemas que componen la planta. Estas tareas deben ser posteriormente agrupadas en gamas, que son conjuntos de tareas de mantenimiento que mantienen algún nexo común, y que se agrupan para facilitar su realización y su control.

El plan de mantenimiento de una central termosolar, sea cual sea la técnica que se emplea para realizarlo, consta generalmente de más de 30.000 tareas sencillas. Si cada una de ellas supusiera la generación de una Orden de Trabajo y su correspondiente Permiso de Trabajo, desde un punto de vista organizativo y burocrático sería incontrolable y generaría una cantidad de trabajo administrativo relacionado con la generación de estas órdenes y sus correspondientes permisos absolutamente desbordante. Por esta razón es necesario agrupar las tareas en gamas, de manera que la emisión de las órdenes y sus permisos sea algo manejable y controlable, al ser su número menor.

En el caso del plan de mantenimiento desarrollado por RENOVETEC para centrales termosolares CCP, las tareas se agrupan en gamas teniendo en cuenta el sistema al que pertenecen (unos 25), las especialidades del trabajo a realizar (eléctrico, mecánico, lubricación, operación, legal, predictivo, etc.) y por supuesto, la frecuencia de realización. El producto final es un plan de mantenimiento compuesto por una 300 gamas, fáciles de gestionar, fáciles de implementar, y fáciles de entender por los técnicos encargados de llevarlas a cabo.

El plan de mantenimiento contempla la realización de las siguientes actividades:

- El mantenimiento conductivo, es decir, el que llevan a cabo los operadores de planta principalmente en sus rondas diarias.

- El mantenimiento sistemático, que llevan a cabo los técnicos de mantenimiento de planta a lo largo del año.

- El mantenimiento predictivo, relacionado con termografías, boroscopias, inspecciones por ultrasonido, análisis de aceites, de vibraciones, etc., que realizan los técnicos de planta con la ayuda en ocasiones de contratas especializadas.

- El mantenimiento en paradas mayores y menores, que se llevan a cabo en los meses centrales del invierno aprovechando la menor irradiación solar que se registra en esa época.

- El mantenimiento legal, que emana de las diferentes normativas de obligado cumplimiento en plantas industriales, y más concretamente, las que aplican a centrales termosolares.

- El plan de calibración, que contempla de una forma especial las verificaciones y ajustes necesarios en la instrumentación que forma parte del sistema de control de planta para garantizar la exactitud y precisión de las medidas.

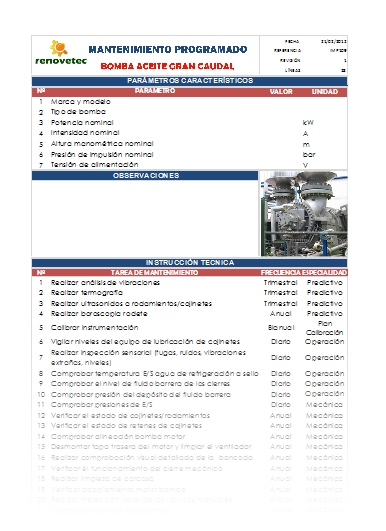

LA DETERMINACIÓN DE LAS TAREAS

Para determinar las tareas que forman parte del plan RENOVETEC ha estudiado cada uno de los equipos habituales en plantas termosolares. En este estudio detallado ha identificado hasta 150 tipos de equipos distintos, entre los que se encuentran bombas de HTF y de agua de pequeño y gran caudal, ventiladores, turbinas, torres de refrigeración, calderas, intercambiadores tubulares y de placas, reductores, seccionadores, interruptores, transformadores, celdas, etc. Para cada uno de ellos ha realizado un profundo estudio teniendo en cuenta las marcas y modelos más habituales en centrales termosolares, las instrucciones de mantenimiento que recomienda cada fabricante, las averías y fallos más frecuentes, y las obligaciones legales de mantenimiento en algunos de ellos. Con toda esta información RENOVETEC ha confeccionado la piedra angular de su plan de mantenimiento: las instrucciones técnicas de mantenimiento para cada uno de estos equipos, que contemplan el conjunto de tareas, la frecuencia con la que hay realizarlas y la especialidad del técnico que tiene que llevar a cabo cada una de ellas.

En la elaboración del libro de instrucciones técnicas, compuesto por más de 150 de dichas instrucciones RENOVETEC ha empleado varios meses de trabajo, para asegurar que cada una de ellas era completa, exhaustiva, realizables, y sobre todo, contemplaba todos los requerimientos de mantenimiento de los principales fabricantes de estos equipos. Esto evita ahora, por ejemplo, tener que consultar cada manual de cada equipo, ya que este trabajo ha sido ya verificado. La consecuencia inmediata es un tremendo ahorro de tiempo en la confección del plan de mantenimiento, con la seguridad de que cada equipo tiene un plan de mantenimiento completo y válido para diferentes modelos y fabricantes.

La aplicación de estas instrucciones técnicas de mantenimiento preventivo elaboradas por RENOVETEC garantizan, pues, el cumplimiento de las condiciones exigidas por los fabricantes para conservar las garantías de los equipos, pero además resulta mucho más completa y eficaz que la simple aplicación de las recomendaciones de los fabricantes.

LA ESTRUCTURA DEL PLAN

El plan de mantenimiento divide la planta en un total de 25 sistemas, entre los que están los siguientes:

- Cada uno de los subcampos en que se divide el campo solar

- El sistema HTF

- El ciclo agua-vapor

- El tren de generación de vapor

- Los sistemas eléctricos de alta, media y baja tensión

- El generador eléctrico

- Los sistemas auxiliares (refrigeración, planta de tratamiento de agua, planta de tratamiento de efluentes, sistema de aire comprimido, sistema contraincendios, etc.)

- La obra civil, incluyendo parcela, edificios, naves, viales, etc.

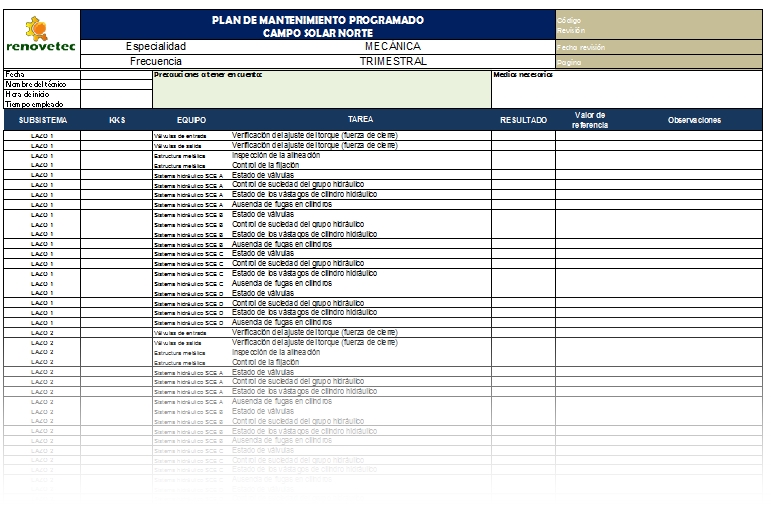

Para cada uno de ellos se ha estudiado el diagrama de proceso e instrumentación (P&ID) determinando en cada sistema la lista de equipos mantenibles. A cada uno de estos equipos se le aplica ahora la instrucción técnica correspondiente detallada en el apartado anterior, obteniendo de esta aplicación un amplio listado de tareas a realizar para cada sistema. Estas listas son inmanejables desde un punto de vista operativo, ya que contienen cientos de tareas de mantenimiento, pero resulta muy sencillo dividirlas de acuerdo con la frecuencia de realización y con la especialidad del trabajo. Así, por ejemplo, para cada uno de los subcampos que componen el campo solar se han obtenido las siguientes gamas, como resultado de la agrupación de tareas mencionada:

- Gama de operación diaria

- Gama de operación semanal

- Gama mecánica mensual

- Gama mecánica trimestral

- Gama mecánica anual

- Gama eléctrica mensual

- Gama eléctrica anual

- Gama de m. predictivo trimestral

- Gama de lubricación mensual

- Gama de obra civil anual

- Gama de instrumentación mensual

- Gama de instrumentación anual

- Plan de calibración

- Gama de mantenimiento legal

UN PLAN REALIZABLE

El resultado de este proceso aplicado a cada uno de los 25 sistemas que componen una central termosolar completa el conjunto de gamas que compone el plan de mantenimiento. Los recursos con los que cuenta una central típica para llevar a cabo el mantenimiento programado son limitados. Acorde con los tiempos y con la situación de otras plantas industriales, la plantilla de mantenimiento no peca precisamente por resultar excesiva.

Cualquier plan de mantenimiento realista que se desarrolle para una central termosolar debe tener en cuenta este aspecto. En el plan desarrollado por RENOVETEC se han tenido muy en cuenta los recursos disponibles. El plan propuesto requiere unas 10.000 horas/hombre de dedicación anual, más una serie de actividades que necesariamente han de ser contratadas a empresas externas, bien por su alta especialización, o por suponer puntas de trabajo no asumibles con la plantilla habitual. También busca una proporción 70/30 en los recursos dedicados a mantenimiento preventivo/correctivo, de forma que más de dos de cada tres horas se dedican a actividades preventivas.

LA IMPLEMENTACIÓN DEL PLAN EN UNA PLANTA CONCRETA

La implementación del plan termosolar en una planta concreta tan solo supone el estudio de los P&ID de esa planta, la realización a partir de ellos de la lista de equipos mantenibles, la aplicación de las instrucciones técnicas de mantenimiento a cada uno de ellos y el desglose de la lista de tareas resultante en gamas de mantenimiento. Un trabajo que resulta fácil y rápido y que se realiza a partir de las instrucciones técnicas de mantenimiento, que son realmente el motor de la elaboración del plan.

Un plan de mantenimiento de cualquiera de las centrales CCP actualmente en construcción o en operación comercial supone menos de 2 meses de trabajo con el sistema desarrollado por RENOVETEC, sin apenas implicación ni molestias para los responsables de planta (si no desean involucrarse en exceso), y sin apenas tener que facilitar información confidencial sobre la planta: tan solo P&ID, diagramas unifilares e información de algunos equipos especiales.

RENOVETEC ya dispone de la información de los principales fabricantes de equipos, lo que facilita y agiliza enormemente el trabajo. Necesita pues interferir muy poco con los responsables de la explotación, esto es, con el Director de Planta, el Jefe de Operación o los Jefes de Mantenimiento. Hay que tener en cuenta que estos profesionales, que son quienes deben impulsar y en muchos casos realizar personalmente este plan, tienen un día a día intenso que a menudo les impide concentrar su energía en la elaboración de este importante y estratégico plan de mantenimiento. Pero por otro lado, no realizarlo o iniciar la explotación de la planta sin tenerlo completamente configurado, implementado y con una realización efectiva es como ir a la guerra sin un plan de ataque. Realizar la explotación de una planta sin un plan de mantenimiento supone dejar que sean las crisis momentáneas las que marquen las pautas de mantenimiento. Las consecuencias de este modelo basado en el correctivo puro son las siguientes:

- Degradación acelerada de la planta.

- Pérdida de la garantía en determinados equipos.

- Pérdida de disponibilidad, y por tanto, de producción y de ingresos en la planta. Hay que recordar que la pérdida económica de producción en un solo día con un adecuado nivel de radiación asciende a unos 150.000 euros, por lo que es injustificable para los responsables financieros de la planta asumir como ‘normales’ unas pérdidas de ingresos de tal magnitud, por una avería perfectamente evitable con un plan de mantenimiento adecuado.

PERDIDA DE PRODUCCIÓN ANUAL MEDIA EN UNA CENTRAL TERMOSOLAR MAL MANTENIDA

Una central mal mantenida, que no cuenta con un adecuado plan de mantenimiento orientado a disminuir la carga correctiva y las paradas imprevistas, puede suponer al menos una pérdida del 10% de la producción anual, atribuible exclusivamente a la reparación de averías evitables. Para una central termosolar tipo sin almacenamiento térmico, con una previsión de generación neta del entorno de los 120.000 MWh/año, puede suponer una disminución de ingresos entorno a 3.500.000 €, es decir, casi tanto como el presupuesto anual de mantenimiento, que además se verá incrementado por la proliferación de averías..

Además, no hay que olvidar que un mantenimiento basado en la reparación urgente de averías (o ‘mantenimiento de crisis’) supone una degradación acelerada de la planta que obligará a habilitar presupuestos adicionales de mantenimiento a partir del quinto año de funcionamiento.

IMPLEMENTACIÓN DEL PLAN EN DIVERSOS SOFTWARE DE GESTIÓN DE MANTENIMIENTO

Aunque no es impensable llevar a cabo la gestión del mantenimiento de una central termosolar sin contar con un software especializado de mantenimiento (o GMAO – Gestión de Mantenimiento Asistido por Ordenador), casi todas las centrales han optado por contar con algunas de las soluciones informáticas comerciales para gestionar el mantenimiento preventivo, el correctivo, la gestión del repuesto, del personal, de los costes o de la información que genera este departamento.

Teniendo en cuenta este aspecto, el plan diseñado por RENOVETEC se adapta perfectamente a los GMAO comerciales más habituales, todos ellos de alto coste:

- SAP ® PM

- MAXIMO ®

- PRISMA ®

También es perfectamente compatible con el software gratuito PMXpro ® desarrollado por la empresa americana CWORKS, y recomendado especialmente por RENOVETEC. Dicha solución informática resulta fácil de implementar y reúne todos los requisitos necesarios para realizar una completa gestión del mantenimiento en centrales termosolares, al permitir llevar un control riguroso de equipos, estructura jerárquica de estos, órdenes de trabajo, costes, etc.

LA IMPORTANCIA DE DESARROLLAR PRIMERO EL PLAN Y DESPUES IMPLEMENTARLO EN EL GMAO

Un error muy habitual al elaborar el plan de mantenimiento de una instalación industrial consiste en desarrollarlo directamente sobre el software elegido, con una pérdida de la visión global del plan, una complicación en la selección de tareas, y en muchos casos, con una orientación inadecuada.

Es muy habitual en estos casos dirigir el plan a cada uno de los equipos que componen la planta en vez de hacerlo a la agrupación de éstos en sistemas, con la simplificación burocrática que lleva aparejada. La orientación del plan a equipos en vez de a sistemas supone la generación de decenas de miles de órdenes de trabajo anuales (una planta puede llegar a tener más de 5000 equipos) cantidad inmanejable y de difícil control, por lo que el plan de mantenimiento siempre estará incompleto y siempre tendrá cientos o miles de órdenes de trabajo preventivas pendientes a las que nadie hace caso.

La elaboración previa del plan en formato papel o con la ayuda de sencillas herramientas ofimáticas (hojas de cálculo, tratamiento de textos…) ayuda a confeccionar un plan inicial que no pierde la visión de conjunto de la instalación, que es completo al abarcar todos los sistemas que componen la planta y que se puede implementar con facilidad en cualquier software comercial.

CONCLUSIONES

El plan de mantenimiento desarrollado por RENOVETEC responde a la necesidad real de las plantas termosolares actuales, que buscan maximizar la producción y no perder ingresos por averías no previstas que merman la generación eléctrica anual. Busca además simplificar el trabajo de los responsables de planta ofreciendo una solución ‘llave en mano’ para el plan de mantenimiento de su central con la implicación que deseen (total, mayor, menor o nula) y con poca información confidencial que facilitar.

SOBRE EL AUTOR

Santiago García Garrido es Licenciado en Ciencias Químicas, Máster en Administración de Empresas y Técnico Superior en Electrónica. Ha sido Director de la Central de Ciclo Combinado de San Roque (Cádiz), Director Gerente de OPEMASA (empresa del Grupo Duro Felguera dedicada a la Operación y Mantenimiento de centrales eléctricas) y Director de la revista de electrónica práctica RESISTOR.

Es autor de varios libros dedicados al mantenimiento industrial y a centrales eléctricas: Organización y Gestión integral de mantenimiento, Operación y Mantenimiento de Centrales de Ciclo Combinado, Cogeneración, La Contratación del Mantenimiento, Averías en Motores de Gas e Ingeniería de Centrales Termosolares.

Desde 2008 colabora con diferentes empresas energéticas, especialmente relacionadas con energías renovables, asesorando en diversos aspectos a algunas de las más conocidas empresas del sector. Colabora con varias revistas del mundo energético, y ha publicado más de 100 artículos de carácter técnico. Es ponente habitual en foros y congresos relacionados con el Mantenimiento y las plantas de generación eléctrica. Actualmente es el Director Técnico de RENOVETEC, empresa dedicada a la formación y a la consultoría técnica en el ámbito industrial y energético.