INSPECCIONES POR ULTRASONIDOS EN AEROGENERADORES

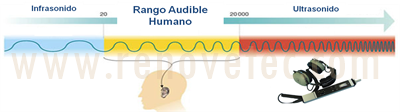

Esta técnica del mantenimiento predictivo se basa en la detección de fallos en equipos, estudiando las ondas de sonido de baja frecuencia producidas por los equipos que no son perceptibles por el oído humano.

El sonido cuya frecuencia está por encima del rango de captación del oído humano (20-a-20.000 Hertz) se considera ultrasonido. Casi todas las fricciones mecánicas, arcos eléctricos y fugas de presión o vacío, producen ultrasonido en un rango aproximado a los 40 Khz. Esta frecuencia de 40 khz. cuenta con características muy aprovechables en el Mantenimiento Predictivo, puesto que las ondas sonoras son de corta longitud atenuándose rápidamente sin producir rebotes. Para aplicarla de forma efectiva y obtener conclusiones representativas y válidas, es necesario conocer bien la máquina seleccionar el analizador más adecuado.

■ INSPECCIÓNES EMPLEADAS EL EMPLEO DE ULTRASONIDOS PARA LOCALIZAR FALLAS

El análisis de ultrasonidos acústicos es una técnica de diagnóstico con equipos de medición fuera de línea que trata de relacionar los sonidos emitidos por determinados equipos y componentes y que se encuentra fuera del rango audible para el ser humano con el estado en que se encuentran dichos equipos. La gama de equipos que se pueden diagnosticar mediante el análisis de los ultrasonidos que emiten durante su funcionamiento, y que son transmitidos por el aire o por elementos estructurales, es muy amplio, y va desde equipos mecánicos rotativos y estáticos hasta equipos eléctricos de alta tensión.

■ QUÉ ES EL ULTRASONIDO

Los ultrasonidos son ondas sonoras cuya frecuencia supera el límite perceptible por el oído humano (es decir, el sonido no puede ser captado por las personas ya que se ubica en torno al espectro de 20.000 Hz). El rango de consideración como ultrasonidos va desde los 20.000 hasta los 100.000 Hz.

■ TiPOS DE ULTRASONIDOS

En la industria y en la medicina se emplean los ultrasonidos con diferentes fines, pero sobre todo para diagnóstico, medición y para la realización de determinados trabajos.

Con fines de diagnóstico, se utilizan dos técnicas distintas:

- Pulse Eco. En este tipo de técnicas, existe un emisor de ultrasonidos y un receptor. Lo que se mide en realidad es como se transmite el ultrasonido en un medio determinado, y a través de la medición e interpretación del tiempo que tarda en recibirse en el receptor un eco del sonido enviado por el emisor al chocar contra los diferentes materiales que va encontrando a su paso. Las aplicaciones de la tecnología Pulse Eco en ultrasonidos son virtualmente infinitas, e incluyen aplicaciones tan diversas como la ecografía, la medición de espesores, y las técnicas denominadas Phase Array o TOFL para la verificación de soldaduras.

- Ultrasonido acústico, que se basa en la captación del ultrasonido generado en un equipo y el posterior análisis de la variación del nivel captado respecto a un valor de referencia o una línea base, cuando se encuentra en condiciones de falla incipiente. Los fenómenos que produce tan variación están relacionados con la fricción, la turbulencia o la ionización que se producen cuando el equipo o componente inspeccionado funciona en condiciones anormales.

Con fines de medición se utilizan los ultrasonidos para la medida de caudales en tuberías. Dicha medición establece una relación entre el tiempo que tarda una onda ultrasónica emitida por el emisor en alcanzar el receptor, ya que dicho tiempo es proporcional al caudal que atraviesa la tubería.

Con otros fines industriales se utilizan los ultrasonidos de alta potencia. Las aplicaciones de este ultrasonido de alta potencia crecen cada día, y en la actualidad se utilizan con tres fines principales:

- - Corte

- - Soldadura

- - Limpieza

■ VENTAJAS DEL ANÁLISIS DE ULTRASONIDO ACÚSTICO

Las ventajas del ultrasonido son indudables, por lo que se trata de una técnica de inspección realmente eficaz con un coste bajo y un entrenamiento mínimo.

La primera de sus ventajas en la direccionalidad. Las ondas de sonido ultrasónicas tienen la particularidad de ser altamente direccionales. En mantenimiento es prioritario saber de donde viene la emisión para identificar la raíz del problema. Un ruido adireccional, que puede ser captado desde múltiples direcciones tendría mucho menos utilidad que un ruido perfectamente direccional. El ultrasonido no produce la misma cantidad de rebotes que las frecuencias sónicas o subsónicas, por lo que es fácil detectar la dirección de la que viene el sonido. Este es útil en aplicaciones aéreas, en las que el ultrasonido es captado por su transmisión en el aire.

El ultrasonido no penetra objetos sólidos, lo que constituye una de sus principales ventajas y uno de sus principales inconvenientes. Una puerta o un tabique, incluso una funda de caucho en el propio sensor impiden la transmisión y/o recepción de ultrasonidos, pero a la vez lo dotan de gran direccionalidad. Cuando se analizan ultrasonidos transmitidos por el aire el sensor deben tener ‘contacto visual’ con la fuente de dichos ultrasonidos. De otra forma son filtrados parcialmente o totalmente.

El ultrasonido no compite con los ruidos sónicos o subsónicos, por lo que incluso en un ambiente muy ruidoso es posible captar ultrasonidos provenientes de una fuga, de una falla eléctrica o mecánica. Solo hay que preocuparse de los ultrasonidos competidores, que pueden generarse en el funcionamiento normal de determinados equipos (los variadores de frecuencia y determinados equipos electrónicos generan ultrasonidos en su funcionamiento normal), pero dichas interferencias son menores que las interferencias que se producen en otras técnicas.

Es sin duda la técnica que primero detecta una falla, mucho antes que el análisis de vibraciones, la termografía, el análisis de aceite, el análisis de parámetros de funcionamiento o la inspección visual, el análisis de ultrasonidos

Es utilizable para detectar fallas relacionadas con la fricción en equipos que giran a menos de 300 rpm, donde el análisis de vibraciones tiene limitado su campo de actuación, aunque es cierto que en los últimos años se han producido desarrollos muy interesantes en el análisis de las vibraciones de baja frecuencia con fines de diagnóstico.

El entrenamiento que se requiere es realmente bajo. En unas pocas horas, un técnico sin conocimientos previos puede estar realizando tomas de datos e incluso diagnósticos elementales con cierta precisión.

La inversión en equipos es pequeña. Comparado con el coste de otros equipos de diagnóstico, el coste de los equipos de ultrasonidos es relativamente bajo, y va desde los 500 euros de los equipos más elementales hasta los 15.000 euros de los equipos más sofisticados. En la región comprendida entre los 2.000 y los 10.000 se encuentran los equipos más conocidos del mercado.

■ ULTRASONIDOS GENERADOS POR UNA FALLA

Los ultrasonidos captados con fines de diagnóstico se generan por tres fenómenos distintos. Dichos fenómenos físicos son los responsables de que se pueda establecer una relación entre los sonidos generados y el estado en que se encuentra el equipo:

A) La fricción

Cuando dos materiales presentan un movimiento relativo de uno respecto a otro, se generan unas fuerzas que se oponen al movimiento y que se denomina en general fricción. Dicha fricción puede medirse mediante un coeficiente adimensional denominado coeficiente de fricción. El coeficiente de rozamiento o coeficiente de fricción vincula la oposición al deslizamiento que ofrecen las superficies de dos cuerpos en contacto según la intensidad del apoyo mutuo que experimentan. Se representa normalmente por la letra griega μ (mi).

El valor del coeficiente de rozamiento no es una característica específica de cada material, sino que es valor de cada par de materiales concretos en contacto y depende de las condiciones de dicho contacto. Depende no solo de las características de los materiales, sino de otros factores como el acabado de las superficies, la velocidad relativa entre ellas, la temperatura, etc. La naturaleza de este tipo de fuerza está ligada a las interacciones de las partículas microscópicas de las dos superficies implicadas.

La fricción provoca además ondas sonoras que se transmiten a través del aire o a través de elementos estructurales. Una parte de esas ondas sonoras tienen una frecuencia en la región de los ultrasonidos, por lo que la captación del ultrasonido puede ser usada para determinar o medir dicha fricción. Midiendo los ultrasonidos generados por dos superficies puede determinarse el índice de fricción o sus variaciones.

Hay que tener en cuenta que la fricción es el primer elementos que cambia cuando cambia el estado de degradación de un elemento, por lo que una medida precisa de dicha fricción tiene grandes ventajas con fines de diagnóstico.

B) La turbulencia

Cuando un fluido en estado gaseoso pasa de un medio de mas presión a menos presión dicho fluido se acelera, aumenta su velocidad. Al acelerarse su régimen de flujo pasa de laminar a turbulento. La turbulencia a su vez provoca choques con las paredes del recinto justo en el punto de salida, por lo que justo en ese punto se origina una vibración que se transmite bien al aire o bien a través de elementos estructurales. Dicha vibración provocada por los choques de las moléculas con las paredes del fluido y aumentadas por el régimen turbulento puede detectarse y medirse en frecuencias ultrasónicas.

Este principio es el que le permite al ultrasonido detectar fugas en sistemas presurizados o en vacío, sin importar el tipo de gas o líquido con el que se esté trabajando. La posibilidad de detectar fugas de diferentes gases, por ejemplo, le da una gran versatilidad a la técnica, ya que con una única herramienta es posible detectar fugas de muy diferentes fluidos.

C) La ionización

El escape de electrones de un sistema eléctrico, sin importar su voltaje, ionizara las moléculas del aire circundante. La ionización genera ruido ultrasónico que puede ser detectado antes de que ese punto cargue potencial y empiece a generar incrementos de temperatura, por lo que la detección del fenómeno de ionización como parámetro de diagnóstico es más sensible que la medición del incremento de temperatura en el mismo punto para detectar un problema similar. El fenómeno de ionización es más energético y genera mayor nivel de ultrasonidos en alta tensión que en baja tensión, por lo que esta técnica se emplea básicamente para alta y media tensión, y tiene poca utilidad en baja tensión. El fenómeno de la ionización abre la posibilidad de inspeccionar líneas aéreas o subterráneas, celdas y armarios eléctricos de media y alta tensión y transformadores.

Los fenómenos detectables relacionados con la ionización son tres: corona, tracking y arco. El efecto corona es un fenómeno eléctrico que se produce en los conductores de las líneas de más de 1000 voltios, y se manifiesta en forma de halo luminoso a su alrededor. El efecto corona es causado por la ionización del aire circundante al conductor debido al escape de electrones de los conductores por malas conexiones, degradación de los materiales aislantes o presencia excesiva de suciedad y humedad. Genera ozono, óxidos de nitrógeno, y en presencia de humedad, Ácido Nítrico, destructivo para la mayoría de los materiales dieléctricos. El efecto corona no causa incrementos de temperatura, por lo que no serian detectable con termografía infrarroja.

El tracking es un fenómeno eléctrico que se produce en los conductores a cualquier voltaje, también es conocido como “arco bebe”, como su nombre lo indica es una descarga causante de la degradación directa del material dieléctrico y forma los famosos “caminitos” que encontramos regularmente en aisladores dañados.

Una vez formado el tracking el desarrollo hacia una falla critica es sumamente rápido, por lo que al detectar una falla como esta se deberá prestar atención inmediata al sistema.

El arco eléctrico es la manifestación del fallo eléctrico ocurriendo. Es la tercera y más severa fase del desarrollo de las deficiencias eléctricas. Cuando se produce, en realidad ya no hay nada que hacer, y de ahí la importancia de detectar con antelación las fallas en sus etapas iniciales. El arco es una descarga violenta que causara la destrucción de los equipos, además de representar un riesgo de seguridad para el personal de las instalaciones, ya que el destello que produce alcanza temperaturas superiores a los 20.000 °C, superior a la temperatura de la superficie del sol.

■ MODOS DE DETECCIÓN

Los modos de detección de ultrasonido acústico son básicamente dos:

- Ultrasonidos que se transmiten por el aire. Son ultrasonidos generados por determinados fenómenos relacionados con la turbulencia, como las fugas de gases o las fugas de vacío, o relacionados con la ionización. Está comúnmente admitido por los técnicos que la captación de dichos ultrasonidos es óptima a 40.000 Hz, por lo que para captarlos habitualmente es necesario configurar el equipo para captar dicha frecuencia. Se utiliza para ello un transductor o micrófono piezoeléctrico que capta el sonido que llega desde el aire. Dicho micrófono o captador piezoeléctrico puede ser básico o modificado. Las modificaciones posibles son dos: un elemento o funda para filtrar los ultrasonidos de forma que lleguen desde una única dirección o un concentrador que permite amplificar los ultrasonidos que provienen de una fuente lejana y que llegan en una dirección concreta.

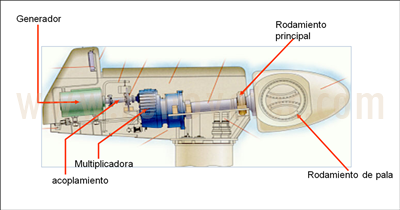

- Ultrasonidos que se transmiten a través de elementos estructurales. Los ultrasonidos en este caso están generados por procesos relacionados con la turbulencia, como la fuga interna de una válvula, o con la fricción, como el funcionamiento anómalo de un rodamiento. En este caso el sensor debe estar en contacto físico con la estructura, bien mediante un puntero o bien mediante un soporte magnético.