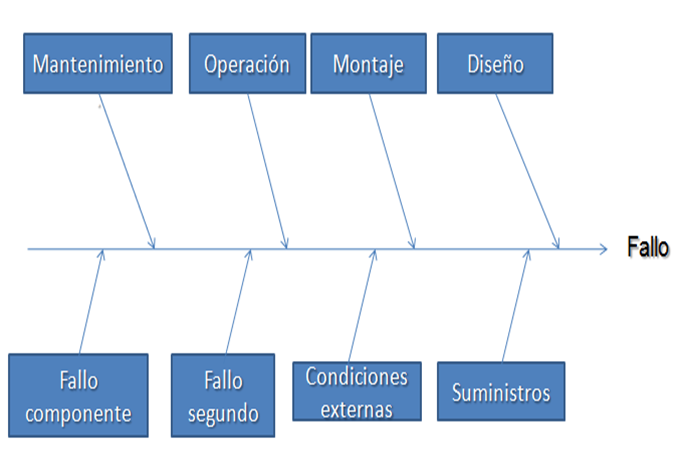

La causa de los fallos

Lo más habitual es que un avería se produzca por una serie de causas encadenadas de una u otra forma, lo que complica sin duda el análisis de la causa o causas que han provocado el evento no deseado.

Puedes leer este artículo en nuestra revista digital gratuita haciendo clic aquí

Las causas de los eventos no deseados, de acuerdo con el tiempo que llevan presentes en el equipo o instalación analizados, pueden dividirse en dos grupos:

- Las causas mediatas, es decir, las causas subyacentes que están presentes durante largos periodos de tiempo.

- Las causas inmediatas o desencadenantes, que son las que provocan la aparición del fallo en un momento determinado y no en otro.

En la mayoría de los eventos se constata la existencia de los dos tipos de causas, las mediatas o subyacentes y las inmediatas o desencadenantes. La identificación correcta de cada una de ellas es la labor del equipo de profesionales encargado del análisis de averías, y las medidas a adoptar en unas y otras es diferente. Ya sean mediatas o inmediatas, las causas de los eventos no deseados también pueden agruparse dependiendo del momento en que se originan: el diseño, la fabricación, el montaje, la operación o el mantenimiento.

Además, los fallos pueden ser totales, en los que la función se pierde totalmente (el ítem no funciona en absoluto) o parciales, en los que el ítem en estudio funciona pero no alcanza su especificación. La importancia de distinguir uno y otro caso reside en que al analizar los modos de fallo o causas, y al analizar la gravedad de estos fallos, puede haber diferencias entre que el fallo sea total o que sea parcial.

Los ocho tipos de causas de acuerdo con el momento en que aparecen,, son las siguientes:

1. Causas relacionadas con el diseño. Los fallos de diseño que puede presentar un equipo o un sistema pueden ser muy variados, y pueden ir desde unos materiales que no soportan las condiciones de trabajo, un sistema de control que permite facilita o provoca el fallo, un sistema de lubricación o de refrigeración insuficiente, etc. Generalmente se trata de causas subyacentes, y en muchas ocasiones para que se produzcan requieren de un desencadenante. Desglasadas en subtipos, las subcausas relacionadas con los fallos de diseño son las siguientes:

- Inadecuada selección de materiales.

- Inadecuada selección de equipos (en el caso de conjuntos, subsistemas, o sistemas completos).

- Inadecuada disposición de elementos.

- Problemas asociados la una refrigeración deficiente o defectuosa.

- Problemas asociados a una lubricación deficiente o defectuosa.

- Causas relacionadas con elementos de detección: falta de dichos elementos, colocación incorrecta, sensibilidad incorrecta, etc.

- Ausencia de elementos que evitan el fallo.

- Inadecuado sistema de control.

2. Causas relacionadas con el montaje. Puede deberse a su vez a tres tipos de subcausas:

- Suministro de material con deficiencias. En este caso el diseño es correcto, pero los materiales suministrados para la fabricación o el montaje del equipo no han tenido la calidad necesaria y han fallado. bien en el taller de ensamblaje o bien en planta.

- Fallo de construcción en el taller o factoría del fabricante.

- Fallo de montaje o instalación en la planta.

3. Causas relacionadas con la degradación de componentes. Un equipo está formado por diferentes componentes, alguno de los cuales puede ser el responsable del fallo. El componente puede fallar por suciedad, corrosión, fatiga, falta de sujeción, etc.

4. Causas relacionadas con la operación. Este tipo de fallos atribuibles a la operación pueden estar relacionado directamente con el equipo que ha fallado, o provocar el fallo de otro equipo. Los fallos de operación pueden tener alguno de los siguientes orígenes:

- Error de interpretación de un indicador durante la operación normal del equipo, que hace al operador o conductor de la instalación tomar una decisión equivocada.

- Actuación incorrecta ante un fallo de la máquina. Por ejemplo, introducir agua en una caldera caliente en la que se ha perdido el nivel visual de agua; al no conocerse qué cantidad de agua hay en su interior, es posible que esté vacía y caliente, por lo que al introducir agua en ella se producirá la vaporización instantánea, con el consiguiente aumento de presión que puede provocar incluso la explosión de la caldera.

- Factores físicos del operador: éste puede no encontrarse en perfectas condiciones para realizar su trabajo, por mareos, sueño, cansancio acumulado por jornada laboral extensa, enfermedad, etc.

- Factores psicológicos, como la desmotivación, los problemas externos al trabajo, etc., influyen enormemente en la proliferación de errores de operación.

- Falta de un procedimiento claro y sistemático, en el que se indique con toda precisión la secuencia que debe seguirse para realizar una determinada operación.

- Falta de seguimiento de un procedimiento establecido, pero que el técnico de operación no ha seguido.

- Falta de formación de los técnicos de operación, que les impide comprender lo qué hacen y sus consecuencias.

5. Causas relacionadas con el mantenimiento, que puede estar relacionado con una revisión no efectuada, con una revisión o una reparación mal realizada o porque el plan de mantenimiento o de inspección propuesto es incorrecto, a pesar de haberse seguido con rigor.

6. Causas relacionadas con las condiciones externas. Los equipos están diseñados para funcionar en unas condiciones, pero no en cualquier condición. Estas condiciones externas anómalas pueden estar relacionadas con otros equipos auxiliares del equipo principal, o pueden ser condiciones ambientales inadecuadas, como temperatura, humedad, presión ambiental, presencia de partículas de polvo o vibración, que pueden facilitar, provocar o aumentar la consecuencias de un fallo. Estas condiciones pueden estar fuera de determinados rangos durante largos periodos, lo que hace más fácil identificar estas causas, o durante periodos puntuales muy breves, lo que dificulta indudablemente su diagnóstico.

7. Causas relacionadas con las condiciones de los suministros. Un equipo o un sistema requieren en ocasiones de determinados suministros externos, como combustibles, aire, gases en general, energía eléctrica, agua de refrigeración, agua de proceso, aceite de lubricación, etc.

8. Causas relacionadas con otro fallo. En ocasiones la avería está provocada a su vez por otra avería de otro sistema, equipo o parte de otro equipo.

- Fallos de diseño:

- Selección de materiales

- Selección de quipos

- Disposición de elementos

- Refrigeración

- Elementos de detección

- Elementos que eviten el fallo

- Sistema de control

- Fallos de montaje:

- Suministros de materiales con deficiencias

- Fallo de montaje en taller

- Fallo de montaje en planta

- Fallos de un componente:

- Fallo de un componente por suciedad

- Fallo de un componente por corrosión

- Fallo de un componente por fatiga

- Fallo de un componente por falta de sujeción

- Fallos de operación:

- Operación efectuada no sigue el procedimiento

- Procedimiento de operación incorrecto

- Inexistencia de procedimiento

- Fallo de mantenimiento:

- Preparación mal efectuada

- Mantenimiento preventivo mal efectado

- Plan de mantenimiento incorrecto

- Conexiones externas anómalas:

- Condiciones anómalas de equipos auxiliares

- Condiciones ambientales anómalas

- Fallos como consecuencia de otro fallo